Как да проектираме части за FDM 3D печат

Как да проектираме части за FDM 3D печат?

Какво представлява процесът на 3D печат FDM?

FDM 3D печатът е допълнителен производствен процес, който използва техниката на екструдиране на материал. Известен също като производство на разтопени нишки (FFF), FDM е най-широко използваната технология за 3D печат.

Като най-достъпната технология за 3D печат на пазара, моделирането с разтопено отлагане (FDM) е отличен избор за бързо, евтино прототипиране и може да се използва в различни приложения.

Както всички производствени методи, FDM има някои ограничения и ограничения върху това какво може да се отпечата. Сега разглеждаме как да коригирате дизайна си за оптимално качество на FDM печат.

Как да проектираме FDM 3d печат?

За да постигнете най-добри резултати, имайте предвид възможностите и ограниченията на FDM, когато проектирате част за FDM 3D ПЕЧАТ.

Преодоляване

Преодоляването при FDM възниква, когато от принтера се изисква да печата между две опори или точки на закрепване.

Тъй като няма какво да се надгражда, не се предлага поддръжка за първоначалния слой, който се отпечатва, и материалът има тенденция да провисва. Мостовете най-често се появяват в отвори с хоризонтална ос, открити в стените на предмети или в горния слой (или покрива) на кухи части.

Едно решение е да се намали разстоянието на моста, но въздействието на това зависи от конструктивните ограничения на частта.

Друго решение за избягване на увисване е включването на опора. Поддръжката предлага временна платформа за изграждане на свързващия слой. Поддържащият материал се отстранява, след като печатът приключи, въпреки че може да остави следи или да повреди повърхността, където опората е била свързана с крайната част.

Ключово съображение при дизайна:Поради естеството на FDM, увисване или следи от опорен материал до известна степен винаги присъстват, освен ако мостът не е по-малък от 5 мм.

Ако се изисква гладка, равна повърхност, усъвършенствано решение е да разделите дизайна на отделни части или да направите някаква форма на последваща обработка.

Вертикален отвор на вала

FDM често отпечатва вертикални отвори за валове, които са с малък размер. Процесът на отпечатване на такива отвори и причините за намаляването на диаметъра им могат да бъдат обобщени по следния начин:

Тъй като дюзата отпечатва периметъра на отвора по вертикалната ос, тя компресира новоотпечатания слой върху съществуващия строителен слой, за да помогне за подобряване на адхезията.

Силата на натиск на дюзата деформира формата на екструдирания кръгъл слой от кръгла форма до по-широка, по-плоска форма.

Това увеличава контактната площ с предишния отпечатан слой, подобрявайки адхезията, но разширявайки секцията за екструдиране.

Това води до по-малък печатен отвор. Това намаление може да бъде проблем, особено при отпечатване на отвори с малък диаметър, където ефектът е по-голям поради съотношението между диаметъра на отвора и диаметъра на дюзата.

Размерът на по-малкия размер зависи от принтера, софтуера за нарязване, размера на отвора и материала.

Намаляването на диаметъра на отворите с вертикална ос често се взема предвид от програмата за рязане, но точността може да варира. Може да са необходими няколко пробни разпечатки, за да се постигне желаната точност. Ако се изисква високо ниво на точност, може да се наложи пробиване на дупката след отпечатване.

Основно съображение при дизайна: Ако диаметърът на отвора по вертикалната ос е критичен, препоръката е да го отпечатате с малък размер и след това да пробиете отвора до правилния диаметър.

Надвес

Проблемите с надвеса са едни от най-честите проблеми с качеството на FDM печат. Завесите възникват, когато слой от отпечатан материал се поддържа само частично от слоя отдолу. Както при мостовете, недостатъчната опора, осигурена от повърхността под строителния слой, може да доведе до лоша адхезия на слоя, подуване или извиване.

В зависимост от материала, надвеси до 45° обикновено могат да бъдат отпечатани без компромис с качеството. При 45°, новоотпечатаният слой се поддържа от 50% от предишния слой. Това създава достатъчно опора и адхезия за изграждане.

Над 45° е необходима опора, за да се гарантира, че новоотпечатаният слой няма да се издуе надолу и встрани от дюзата.

Друг проблем, който възниква при отпечатване на надвеси, е къдренето. Новоотпечатаните слоеве стават все по-тънки в надвисналите ръбове. Това причинява неравномерно охлаждане, което го кара да се деформира нагоре.

Основни съображения за проектиране: Можете да преодолеете ограниченията на надвесите, като използвате опори за ъгли на стените над 45°. За по-големи надвеси, които изискват опора, върху крайната повърхност ще се появят белези, освен ако не са последващи обработки.

Ъгли

Тъй като FDM печатащите дюзи са кръгли, радиусите на ъглите и ръбовете са равни на размера на дюзата. Това означава, че характеристиките никога няма да бъдат идеално квадратни.

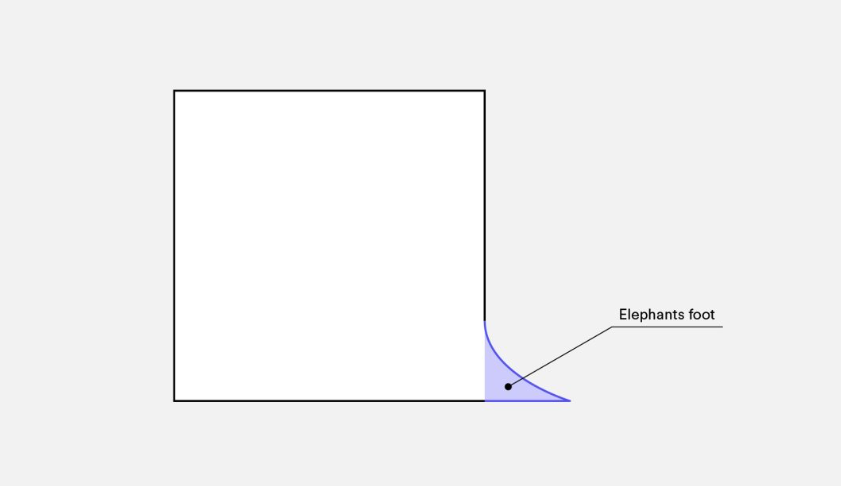

Първият слой на печат е особено важен за остри ръбове и ъгли. Както беше обсъдено по-горе за вертикални дупки, за всеки отпечатан слой, дюзата компресира отпечатания материал надолу, за да подобри адхезията. За първоначалния печатен слой това създава отблясък, често наричан дддхххелефант крак.ддддххх

Разширителят излиза извън определените размери и засяга способността за сглобяване на FDM частта.

Друг често срещан проблем при FDM печат на първия слой е изкривяването. В сравнение с PLA, ABS е по-податлив на изкривяване поради по-високи температури на печат. Долният слой е първият слой, който се отпечатва. Охлажда се, докато други термични слоеве се отпечатват отгоре. Това води до неравномерно охлаждане и може да доведе до извиване на основния слой от строителната плоча, докато се свива.

Добавянето на скосявания или радиуси по ръбовете на частите, които влизат в контакт със строителната плоча, може да намали въздействието на тези проблеми. Това също така улеснява отстраняването на компонентите от строителната плоча след приключване на отпечатването.

Основно съображение при дизайна: Ако сглобяването или общите размери са критични за функционалността на FDM частта, включете 45° скосяване или радиус на всички ръбове, които контактуват с плочата на платформата за изграждане.

Вертикален щифт

Вертикалните щифтове често се отпечатват с помощта на FDM, когато частите трябва да бъдат сглобени или подравнени. От решаващо значение е да знаете размера на вертикалните щифтове, които FDM може да отпечата точно, тъй като тези функции често са полезни.

Големите дюбели (по-големи от 5 мм в диаметър) са отпечатани с периметър и подложка, за да осигурят силна връзка с останалата част от печата.

Дюбелите с по-малък диаметър (под 5 мм в диаметър) могат да се състоят само от периферен печат без пълнеж. Това създава прекъсване между останалата част от печата и щифтовете, което води до слаба връзка, която лесно може да се счупи. В най-лошия случай малка карфица може изобщо да не се отпечата, защото няма достатъчно материал за печат, за да може новоотпечатаният слой да се залепи.

Правилното калибриране на принтера (включително оптимална височина на слоя, скорост на печат, температура на дюзата и т.н.) често намалява вероятността от повреда на щифта. Добавянето на радиус към основата на щифта елиминира концентрациите на напрежение в тази точка и увеличава здравината. За критични щифтове с диаметър по-малък от 5 мм, готовите щифтове, поставени в отпечатани отвори, може да са най-доброто решение.

Основно съображение при дизайна: Ако вашият дизайн съдържа карфици с диаметър, по-малък от 5 мм, добавете малко филе към дъното на карфицата. Ако функционалността е критична, помислете за включване на дупка в дизайна на мястото на щифта, пробийте дупката до правилния размер и поставете готовите щифтове.

Съвети за разширен FDM дизайн

Когато печатате с FDM, помислете как да намалите количеството необходима поддръжка, ориентацията на частта и посоката, в която частта е изградена върху платформата за изграждане.

Разделяне на вашия модел

Разделянето на модел често може да намали неговата сложност, спестявайки разходи и време. Надвесите, които изискват голямо количество опора, могат да бъдат премахнати чрез просто разделяне на сложна форма на секции, които се отпечатват индивидуално. Ако желаете, секциите могат да бъдат залепени заедно, след като отпечатването приключи.

Ориентация на отвора

Най-добрият начин да избегнете поддръжка за дупки е като промените ориентацията на печат. Отстраняването на опора в отвори с хоризонтална ос често може да бъде трудно, но завъртането на посоката на изграждане на 90° елиминира нуждата от опора. За компоненти с множество отвори в различни посоки, дайте приоритет на слепите отвори, последвани от отвори с най-малък до най-голям диаметър и след това критичността на размера на отвора.

Посока на изграждане

Поради анизотропния характер на FDM печата, разбирането на приложението на даден компонент и как е изграден е от решаващо значение за успеха на дизайна. FDM компонентите по своята същност са по-слаби в една посока поради ориентацията на слоя.

Най-добри практики за FDM 3D печат

Ако мостът надвишава 5 мм, може да има провисване или маркиране на опорния материал. Разделянето на дизайна или последващата обработка може да елиминира този проблем.

За критични вертикални диаметри на отворите, пробийте отвори след отпечатване за по-голяма точност.

Добавянето на опори ще позволи на FDM принтера да отпечатва ъгли на стените, по-големи от 45°.

Включете скосяване или радиус от 45° на всички ръбове на FDM частта, които контактуват със строителната плоча.

За приложения с малки вертикални карфици, добавете малко филе към дъното или помислете за вмъкване на готови карфици в отпечатани отвори.

Разделянето на модела, пренасочването на дупките и определянето на посоките на изграждане са фактори, които могат да намалят разходите, да ускорят процеса на печат и да увеличат здравината на дизайна и качеството на печат.